La manutenzione predittiva per migliorare la Citizen Experience

INTRODUZIONE

La piena disponibilità di un asset e di un immobile, indipendentemente dalla destinazione d’uso, è un elemento di imprescindibile valore per tutti gli stakeholder coinvolti. Per mantenere l’efficienza e l’efficacia di questi spazi, e quindi la loro produttività e utilità, è necessario che siano mantenuti in condizioni ottimali.

Questo è ancor più vero quando si parla di progetti urbani e di beni comuni per il loro impatto sulla Citizen Experience. È proprio la loro corretta manutenzione che permette di mantenere alto il livello di soddisfazione.

Prevenire i guasti, ottimizzare gli interventi di manutenzione programmata e ridurre i tempi di fermo, consente di assicurare la qualità progettata, il comfort necessario e, non ultimo, di efficientare il processo e le spese di gestione.

UN MODELLO INNOVATIVO PER MILANO4YOU

Sono questi gli obiettivi che eFM vuole perseguire, al fianco di R.E.D, in Milano4You, il primo Distretto Digitale in Italia, che sorgerà a Segrate, alle porte di Milano, su un’area di 300.000 mq e per il quale sono state affidate a eFM le attività di disegno, progettazione e valutazione della sostenibilità dei servizi.

Milano4You rappresenta un modello nuovo di sviluppo immobiliare e l’impegno di eFM, partner del progetto fin dal suo inizio, traguarderà all'implementazione di MYSPOT, la piattaforma che consentirà di mettere in campo un modello innovativo di gestione digitale di spazi e servizi, che favorirà il matching tra domanda e offerta, puntando all’efficienza della gestione e alla massimizzazione della soddisfazione degli abitanti.

Per assicurare la massima disponibilità delle dotazioni tecnologiche della città ci vengono in aiuto i modelli di Machine Learning e di Virtualizzazione degli spazi con cui si abilita la Manutenzione Predittiva diretta a ridurre i guasti. I sistemi di IOT e di Building Management System (BMS) integrati con la piattaforma di gestione del patrimonio immobiliare MYSPOT, raccoglieranno e analizzeranno in tempo reale i dati relativi ai parametri funzionali degli asset e ne permetteranno la rappresentazione sotto forma di realtà virtuale 3D.

Ci sono spazi che più di altri necessitano di essere mantenuti in efficienza ed efficacia perché forniscono servizi essenziali, quello ospedaliero ne è un esempio. E' proprio su questo ambito che eFM ha sperimentato un modello di Predictive Maintenance basata sul Machine Learning.

IL CASO DELLA PREDICTIVE MAINTENANCE ALL’INTERNO DI STRUTTURE OSPEDALIERE

eFM ha applicato il modello di intelligenza artificiale nelle sale operatorie di un complesso ospedaliero. Gli impianti al servizio di queste strutture sono molteplici, riuscire a mantenerli in efficienza garantisce la disponibilità del servizio pubblico. Uno degli impianti di maggiore criticità è quello di Ventilazione e Condizionamento a Contaminazione Controllata (VCCC), deputato a mantenere le condizioni e il microclima ottimale: temperatura, tasso di umidità, quantità di pulviscolo in sospensione. E' proprio su una parte di questo che si è concentrata la sperimentazione: l'unità di Trattamento Aria (UTA).

La “predictive maintenance” è un tipo di manutenzione che viene effettuata a seguito dell'identificazione di uno o più parametri estrapolati e misurati con appropriati modelli matematici (algoritmi) allo scopo di calcolare il tempo residuo prima di un guasto. Un sistema che colleziona le telemetrie provenienti dai sensori (IOT) degli impianti, la comprensione della loro significatività e la definizione di algoritmi basati sull’osservazione dei dati consente di identificare pattern ricorsivi che definiscono la probabilità con cui un evento potrà accadere nel futuro. Il sistema apprende automaticamente dai feedback delle attività svolte, abilitando così i Modelli di Machine Learning per attivare la Predictive Maintenance.

Partendo dalla raccolta delle telemetrie e dalla storia dei malfunzionamenti, gli algoritmi di Machine Learning identificano le possibili correlazioni tra telemetrie e guasti, evidenziando in anticipo la probabilità di accadimento di un evento avverso.

Il modello implementato fornisce le informazioni quando e dove servono, grazie alla conoscenza predittiva si possono pianificare gli interventi per ridurre i fermi macchina e per ottimizzare il lavoro degli specialisti, con risvolti importanti anche sui costi di gestione . La manutenzione, infatti, viene effettuata sulla base delle reali condizioni della macchina anziché essere pianificata in date fisse, come avviene normalmente con la manutenzione programmata.

La piattaforma di Machine Learning aggrega dati eterogenei: telemetrie, eventi allarme/guasto e informazioni storiche e per ogni oggetto di previsione applica il relativo modello.

IL MODELLO DI PREDICTIVE MAINTENANCE ADOTTATO

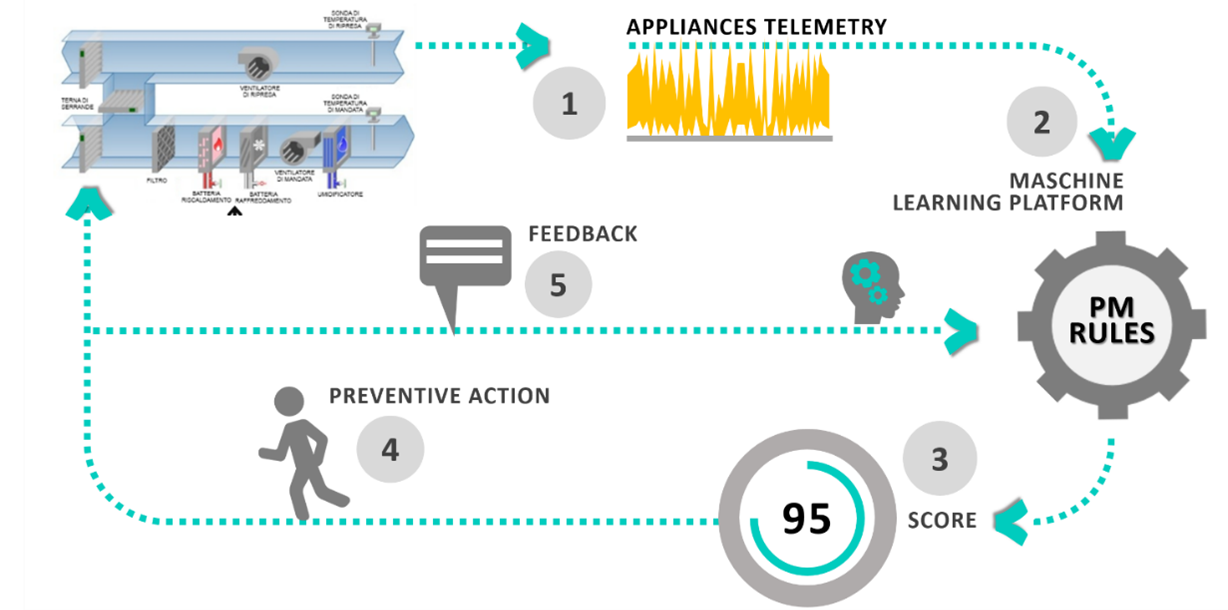

Il modello logico su cui si basa la Predictive maintenance prende come input i dati provenienti dalle telemetrie (1) che vengono raccolti dalla Piattaforma di Machine Learning (2) e, mediante l’applicazione di algoritmi, analizza in modalità continua le serie di dati e individua i pattern caratteristici che nel passato hanno generato eventi di guasto; fornisce quindi uno SCORE (3), ovvero la probabilità con cui un evento stia per verificarsi nel prossimo futuro. Tale informazione è un input per valutare un intervento di manutenzione predittiva (4). Il feedback proveniente dall’eventuale intervento costituisce un dato di ritorno verso la Piattaforma MYSPOT (5) che, sulla base del comportamento “appreso” è in grado di affinare il comportamento del proprio modello previsionale.

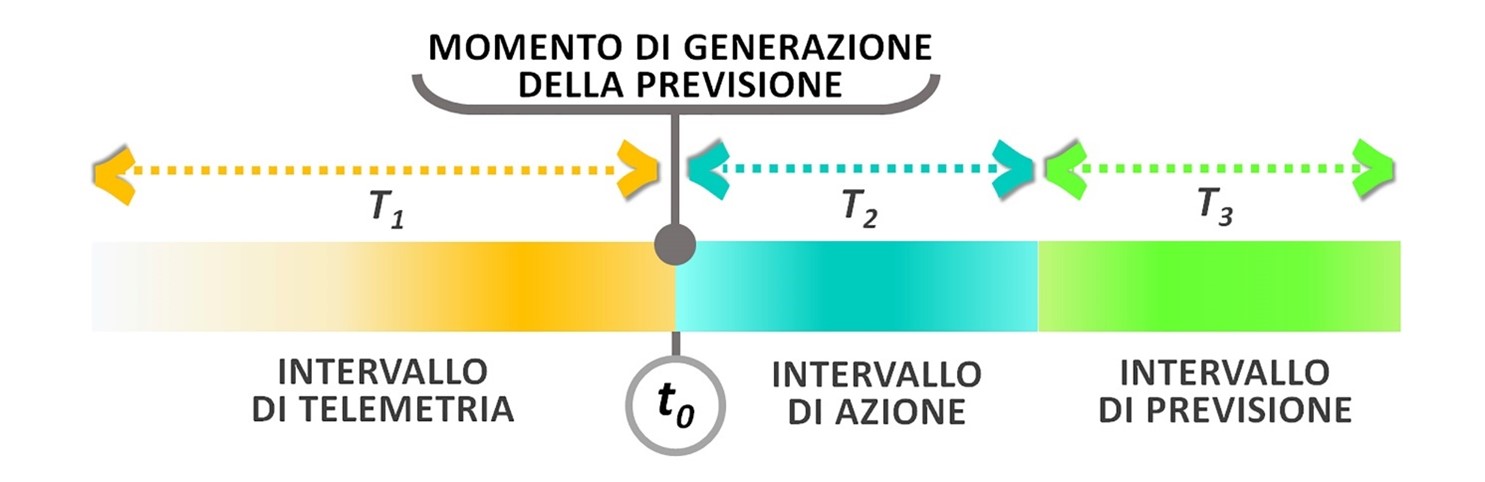

L’algoritmo di Machine Learning analizza i dati per un certo periodo di tempo (T1 – intervallo di telemetria) e restituisce al tempo T0 la previsione di accadimento, ovvero uno score, un numero reale compreso nell’intervallo [0,1] che dà un’indicazione della probabilità che tale evento stia per verificarsi entro l’intervallo di previsione T3.

E' così possibile impostare automatismi per cui, se lo score emerso supera una certa soglia definita, avviene l’apertura di un ticket di manutenzione in modo che si possa intervenire nel tempo T2 (intervallo di azione) per ripristinare la situazione e prevenire il possibile guasto previsto nel periodo T3.

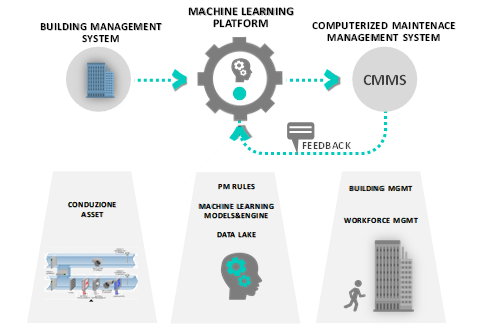

Da un punto di vista applicativo la Piattaforma di Machine Learning agisce tra il sistema di Building Management System (BMS), da cui raccoglie le telemetrie e le informazioni sulla conduzione degli asset, e il sistema di Computerized Maintenance Management System (CMMS), verso cui trasmette la previsione di accadimento di un evento e da cui riceve i feedback provenienti dalla squadra che ha effettuato l'intervento. Queste informazioni sono molto importanti per migliorare la capacità previsionale e di comprensione delle attività dei manutentori.

I RISULTATI OTTENUTI

L’applicazione della manutenzione predittiva permette di migliorare significativamente la disponibilità degli impianti e di diminuire l’effort per ripristinare il buon funzionamento. Il nostro progetto applicato alle Unità di Trattamento Aree (UTA), su un orizzonte temporale di 6 mesi, ha evidenziato importanti risultati su:

- disponibilità degli impianti, calcolata come rapporto tra l’MTBF (Mean Time Between Failure) e la differenza tra MTBF e MTTR (Mean Time to Repair)

- Effort di manutenzione, espresso come impegno di ore uomo per eseguire gli interventi di ripristino.

con:

- un aumento fino al 5% della disponibilità degli impianti

- una riduzione fino al 30% dell’effort delle manutenzioni

UN MERCATO IN CRESCITA

Stando a quanto emerge dall'analisi del mercato la strada della predictive maintenance sembrerebbe in ascesa. Un comparto in forte crescita che, secondo le stime di Allied Market Research, valeva nel 2019 $4.332 milioni, ma che nel 2027 si prevede possa raggiungere i $ 31.965 milioni, con un CAGR di circa 29% (2020 - 2027).

Questo perché i vantaggi, come abbiamo avuto modo di rilevare anche nel nostro progetto, sono molteplici. Da un report della società di consulenza Kearney, elaborato su un campione di circa 550 aziende, emerge come l’utilizzo di dispositivi IoT combinato con le tecnologie di machine learning e la Big data analytics avanzata sui processi manutentivi, è in grado di generare il:

- 28% di incremento della produttività della manutenzione;

- 20% di riduzione del tempo di inattività delle attrezzature;

- 19% di decremento dei costi dei materiali;

- 18% di diminuzione della manutenzione d’inventario e riparazioni;

- 14 mesi e mezzo di tempo di recupero dell’investimento

.png)